多孔碳纳米纤维孔隙和电子结构丰富,其不仅具有无机纳米材料的小尺寸效应、优异的耐热性和化学稳定性等,而且易于形成自支撑的薄膜,避免了因使用粘结剂所带来的界面阻力增加和传质效率降低的缺陷,因此在能源、传感、环境等领域发挥巨大作用。目前制备多孔碳纳米纤维的方法主要有活化法和模板法。活化法主要是用KOH或HNO3等腐蚀性化学试剂刻蚀碳纳米纤维造孔,模板法主要是通过煅烧沥青或聚丙烯腈与造孔剂的混合物而原位形成多孔碳纤维。然而,活化法通常比较复杂且存在污染和安全问题,而模板法需要消耗大量的有机溶剂。另外,应用这两种方法制备的碳纳米纤维孔隙率低、电导率低。一方面,为确保碳纳米纤维膜结构的完整性,多数报道的多孔碳纳米纤维孔隙率低于20%;另一方面,这些多孔碳纳米纤维的电导率通常低于10s/cm。因此,如何在保持多孔碳纳米纤维膜完整性的同时提高其孔隙率和电导率是一个挑战。

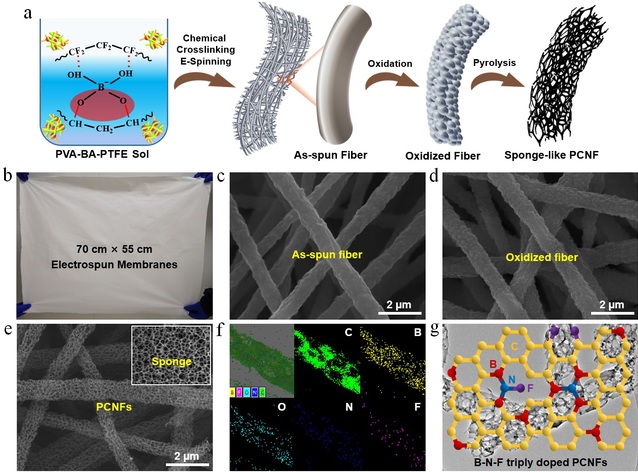

基于这一问题,研究团队开发了一种基于水系静电纺方法和宏观-微观双相分离技术,制备了具有高孔隙率和高电导率的柔性多孔碳纳米纤维膜。在这项研究中,碳前驱体和造孔剂的均匀混合是控制孔隙率和电导率的关键因素。在这里,聚乙烯醇(PVA)、聚四氟乙烯(PTFE)颗粒和硼酸(BA)分别作为碳前驱体、大孔诱导剂、交联剂和微孔诱导剂。其中,BA通过与PVA和PTFE进行化学交联,形成了稳定的PVA-BA-PTFE纺丝溶胶,避免了PVA大分子的自我缠结;在280℃预氧化过程中,PVA脱氢形成共轭C=C键,提高了初生纤维的稳定性;在N2中高温热解后,形成B-F-N三元掺杂的柔性、高电导率、通体多孔的碳纳米纤维 (图1)。通体多孔碳纳米纤维中连续的碳骨架为电子传导提供了快速通道,而三级孔隙结构(大孔-介孔-微孔,孔隙率高于80%)降低了离子、分子以及颗粒等物质的传输阻力,因此在气体吸附、污水处理、液体存储、超级电容器和电池等应用领域表现出多功能性。例如,此纤维膜具有较高的液体存储能力和较快的亚甲基蓝染料吸附能力;用此纤维膜制备的全碳对称型超级电容器具有较高的功率密度(3.9kw/Kg)和能量密度(42.8 Wh/Kg);当用作硫电极时,锂硫电池在1c电流充放电情况下,容量可以达到1200mAh/g。

图1. B-N-F三元掺杂的通体多孔碳纳米纤维的制备与表征。(a)使用化学交联静电纺丝和高温煅烧法合成多孔碳纳米纤维的示意图;(b)前驱体纤维膜;(c-e)依次为前驱体纤维,预氧化纤维和多孔碳纳米纤维的扫描电子显微镜图;(f)多孔碳纳米纤维的EDS谱图;(g)B-N-F掺杂的碳纳米纤维结构模型。

该研究成果得到了国家自然科学基金、国家重点研发计划、国防科工局双百工艺攻关项目、上海市教委重大自然科学项目、上海市海外高层次人才项目、中国科协青年托举项目的大力资助。(论文DOI:10.1038/s41467-019-13430-9)

声明:化学加刊发或者转载此文只是出于传递、分享更多信息之目的,并不意味认同其观点或证实其描述。若有来源标注错误或侵犯了您的合法权益,请作者持权属证明与本网联系,我们将及时更正、删除,谢谢。 电话:18676881059,邮箱:gongjian@huaxuejia.cn