5月25日11时18分

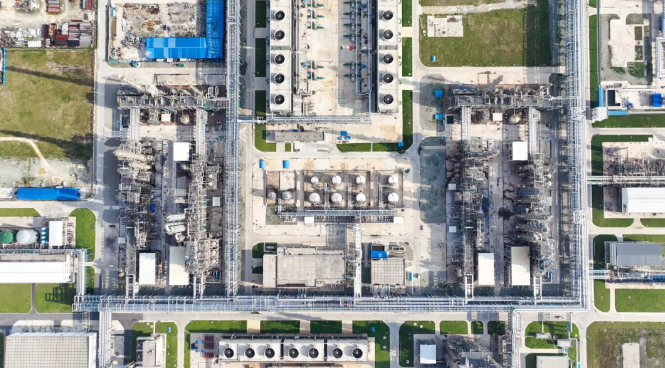

中国石化湖南石化公司

年产60万吨己内酰胺产业链

搬迁与升级转型发展项目

酯化法环己酮装置B线一次开车成功

每小时向下游装置

稳定供应优质原料环己酮20吨

至此,该项目新建17套主生产装置

均一次开车成功

标志着全球单套产能最大、技术领先的

己内酰胺生产研发基地全线开车

项目建设采用中国石化

具有自主知识产权的

新一代己内酰胺绿色成套新技术

这是该技术首次实现工业化应用

感谢每一位劳动者

是你们的辛勤付出

为项目全线开车奠定了坚实基础

谢谢你们!!!

己内酰胺是一种重要的有机化工原料,广泛应用于降解薄膜、医疗器械、高端服装、汽车轮毂等领域。该项目将公司己内酰胺产业链整体搬迁到距离长江岸线3.1公里的湖南岳阳绿色化工高新区,新建煤气化、己内酰胺、聚酰胺、合成氨、双氧水、环己酮等17套主生产装置,配套公用工程、动力站等辅助装置,涵盖从煤制氢到聚酰胺全产业链,己内酰胺年产能由30万吨提升至60万吨,单位产品外排废水、COD(化学需氧量)、综合能耗分别可降低73%、67%、20%,为沿江重化工业绿色转型发展提供新路径、新模式。项目按照“5G智慧工厂”标准建设,设备国产化率99.9%,中央控制系统全部实现国产化。

该项目采用荣获中国工业大奖和国家技术发明一等奖等奖项的己内酰胺绿色成套新技术建设,其中酯化加氢制环己酮、浆态床蒽醌法制双氧水为中国石化“十条龙”科技攻关项目,酯化加氢制环己酮装置为全球首创工业化装置,具有碳收率高、“三废”排放少、清洁高效等优势;浆态床蒽醌法制双氧水技术、环己酮肟化制环己酮肟技术首次成功放大应用,双氧水新技术安全系数有效提升;煤气化装置为中国石化首套采用第三代国产水煤浆水冷壁气化工艺技术装置。

2018年11月,湖南省与中国石化、岳阳市与湖南石化签署己内酰胺产业链搬迁与升级转型发展合作框架协议。2021年6月,该项目土建开工;2023年3月首批装置中交,同年8月首套生产装置开车,12月项目全线贯通。

该项目工艺路线为:以纯苯和煤炭为主要生产原料,采用第三代国产水煤浆水冷壁气化工艺技术用煤制氢,采用环己烯酯化加氢技术用纯苯和氢气制环己酮,采用浆态床蒽醌法技术用氢气和空气制双氧水,环己酮和双氧水通过胺肟化和液相重排技术生产己内酰胺,己内酰胺一方面外销,另一方面可经聚酰胺装置生产尼龙6切片。

截至目前,己内酰胺新区己内酰胺、聚酰胺、双氧水等装置均实现双线满负荷生产运行,日产己内酰胺、尼龙6切片、双氧水、环己酮、精乙醇、硫酸铵、硫酸、液氨、氢气等20多种产品1万多吨,其中,己内酰胺和尼龙6切片分别日产1800余吨和430余吨。

该项目全线开车以来,公司成立己内酰胺装置、酯化法环己酮装置、双氧水装置、煤气化装置和聚酰胺装置5个生产攻关组,在中石化石科院等单位的指导支持下,持续优化工艺,稳定装置运行,着力提升经济技术指标,全力做好各装置生产标定准备工作。

大国重器 炼塔林立

全球首套 环己酮装置拥抱“新工艺”

一起来看《中国石化报》专题报道

↓↓↓↓↓↓

4月20日,集团公司首席专家宗保宁再次来到湖南石化年产60万吨己内酰胺产业链搬迁与升级转型发展项目新区,了解生产运行情况,与技术人员商讨酯化环己酮装置B线开车事项。

▲集团公司首席专家宗保宁(中)与装置技术人员一起分析产品质量。

环己酮是重要的基础有机化学品。全球99%的己内酰胺由环己酮经肟化、重排生产,广泛应用于纺织、电子、汽车、轨道交通、航天航空等的新材料领域。2023年,我国环己酮消费量超过600万吨,超过全球消费量60%。

▲公司酯化环己酮装置建成投产以来,实现满负荷平稳生产。

湖南石化酯化环己酮装置采用的环己烯酯化加氢制环己酮成套技术,是中国石化“十条龙”科技攻关项目。该项目由石科院和湖南石化等单位联合研发,历时13年将新反应途径、新催化材料、新反应工程进行集成创新,先后进行小试、中试和工业化装置建设,形成具有自主知识产权的新技术。

这一全球首创的技术采取全新的反应原理,颠覆传统的环己烷氧化制环己酮工艺技术路线,具有碳收率高、“三废”排放少、安全清洁高效等显著优势,获中国发明专利授权40件,并获得欧美发明专利授权,成为中国石化己内酰胺新一代绿色生产成套新技术中的核心技术。

▲内操人员认真监控装置运行。

去年12月15日,湖南石化酯化环己酮装置A线建成投产,为我国己内酰胺产业链转型升级发展提供了重要技术支撑,为湖南石化打造全球技术、规模领先的己内酰胺生产基地,提供新动能、形成新优势。

4个多月来,酯化环己酮装置实现满负荷生产运行,稳定产出合格环己酮累计近4万吨,为湖南石化己内酰胺新区生产提供优质原料。接下来,湖南石化和石科院等单位将继续加强协作,持续优化新装置生产运行。

▲公司高级专家、环己烯酯化加氢制环己酮成套技术开发项目课题组组长吴明(左)。

吴明表示,“从事科研工作24年,我体会最深的就是要有“干一行、爱一行、钻一行”的毅力。在环己烯酯化加氢制环己酮成套技术10多年的研发过程中,我们做苯部分加氢催化剂的制备及新技术工艺优化实验上千次。科研的枯燥与魅力,皆在于此。”

“加入环己烯酯化加氢制环己酮成套技术研发团队,有压力,更有动力。我们和石科院团队历时10年完成中试、工艺包编制、详细设计、工程设计、本质安全研究,再用3年建设工业生产装置。去年下半年,为了确保项目顺利建成投产,集团公司首席专家宗保宁带着石科院30名专家组成的开车团队驻守现场40余天,在大家的共同努力下,装置在2023年底顺利实现一次开车成功。”

“胜利的喜悦冲淡了其中的辛苦。接下来,我们将继续在降低装置能耗物耗和“三废”上下功夫,提高产品质量,争创良好效益。”

★

★ ★ ★

★

抓住机遇,应对挑战

不断优化提升确保安稳运行

以争创卓越效益为目标

奋力建设“特色绿色出色”湖南石化

声明:化学加刊发或者转载此文只是出于传递、分享更多信息之目的,并不意味认同其观点或证实其描述。若有来源标注错误或侵犯了您的合法权益,请作者持权属证明与本网联系,我们将及时更正、删除,谢谢。 电话:18676881059,邮箱:gongjian@huaxuejia.cn